Как сделать каменную стену дома своими руками

Эта статья является продолжением цикла статей «Мой дом — моя крепость», и в ней мы рассмотрим процесс строительства каменных стен дома. В качестве основного строительного материала мы будем использовать строительный камень — пильный известняк. Хотя такой же дом можно построить из пенобетонных блоков или кирпича.

Инструменты и материалы:

- Мастерок

- Уровень строительный

- Отвес

- Топор

- Лопата

- Цемент

- Песок или тырса

- Ведра

Итак, армированный фундамент застыл, значит, можно начинать кладку.

Начнем с подготовительных работ.

Цементный раствор

Так как мы планируем создавать каменную кладку, то нам будет необходим цементный раствор. Как его приготовить? Следует четко соблюдать пропорции. На одно ведро цемента можно положить 6-8 ведер тырсы или 4-5 ведер песка. Вода добавляется в зависимости от необходимой консистенции раствора, как правило, для получения нормальной, липкой смеси надо добавить 1-2 ведра воды. В соответствии с этими пропорциями изготавливаем необходимое количество раствора. Как правило, лопатой удобно за один замес перемешивать не более 14-16 ведер тырсы или 10- 14 песка на 25 кг цемента. Можно замешивать на ровной площадке или в корыте.

Далее подносим раствор ведрами к месту кладки.

Цоколь

Обычно, для того чтобы уменьшить влажность и сырость внутри дома, создается небольшой цоколь. Он поднимается на 2-3 камня, это порядка 40-60 см. На поверхность фундамента кладется рубероид, а сверху цоколь.

Затем получившаяся полость засыпается глиной для гидроизоляции почти до уровня цоколя, ниже на 5-10 см.

Кладка

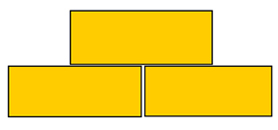

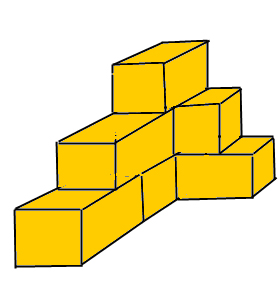

Для начала кладки следует проложить по всей поверхности цоколя рубероид, а на него укладывается раствор и камень. Кладку производим следующим образом. Камень начинаем класть от углов, соблюдая перевязку.

Промежутки так же заполняются раствором. При кладке в камень рядом кладутся два камня, и промежуток также заполняется раствором. Углы поднимаются на 4-5 рядов, строго по уровню или отвесу. Затем между двумя ближайшими углами закладывается стенка. «Прогнав» 4 ряда, обязательно перевязывайте их кладкой поперек. Естественно, каждый новый камень укладывается на предыдущий, на который, соответственно, наносится слой раствора. Много раствора класть не стоит, слоя до 1 см вполне хватит.

Проемы и перемычки

В процессе возведения стен не забывайте о дверных и оконных проемах. Их расположение и размеры зависит только от вас, от того, каким вы видите свой дом. Итак, поднимая стены, оставьте необходимые проемы. Дойдя до верхнего края проема, вам будет необходимо сделать перемычку, чтобы продолжать кладку сверху, над проемом. Можно купить готовую бетонную перемычку или залить ее самому. Для заливки вам нужно сделать опалубку, таким же образом как мы делали ее для фундамента, с той лишь разницей, что снизу следует закрыть опалубку доской, получив как бы коробок без верха. Нижняя доска должна не лежать на камнях, а висеть в воздухе, прибитая к опалубке. Иначе ее будет очень тяжело вытащить, когда перемычка застынет.

Итак, опалубка готова, армировочный короб уложен. Заливаем ее бетоном, постукивая по бокам «короба» мастерком. Перемычка должна заходить на 20-40 см на стены с обеих сторон. Ширина и высота перемычки зависит от ширины и высоты строительного камня (высота не должна быть менее 10 см). Залив перемычки, дайте им застыть, после этого продолжайте кладку до верха. 13 рядов кладки камнем-ракушечником дадут вам высоту стен 260 см. Обычно этого хватает.

Сейсмопояс

Сейсмопояс это как бы фундамент, только тоньше и не снизу здания, а сверху. Он выполняет сразу несколько функций:

- Во-первых: сейсмопояс выравнивает кладку. Ведь вы не добьетесь абсолютно ровной поверхности, используя только камень.

- Во-вторых: сейсмопояс стягивает стены здания, не давая им деформироваться, а также служит основой для перекрытий и фундаментом нового этажа.

- В-третьих: сейсмопояс, служит для предотвращения разрушения здания стихийными бедствиями и природными катаклизмами.

Толщина сейсмопояса, служащего основанием для нового этажа и перекрытия плитами или деревом, и сейсмопояса, заливаемого под самую крышу и служащего основанием для потолочных балок, различается. В первом случае пояс должен быть не менее 15 см. Во втором можно остановиться на 10 см.

Делается он также как и фундамент. Устанавливается опалубка, укладывается короб, а затем заливается бетон.

Итак, если вы прошли все вышеописанные мною этапы, то пред вами стоит коробка вашего дома. Без дверей, окон, пола и крыши. Об этом читайте в новых статьях!

В течение последних 20 лет в России для производства бетона и железобетона было израсходовано более одного млрд. т цемента, 200 млн. т стали, 4 млрд. м3 нерудных материалов, 220 млн. м3 искусственных пористых заполнителей. Энергетические затраты составили не менее 300 млн. т условного топлива.

Бетон сохранит лидирующую роль и в 21 веке благодаря своим высоким строительным качествам, повсеместной доступности, экологической безопасности, низкой энергоемкости по сравнению с другими материалами.

Классификация бетона

Бетонами называют искусственные каменные материалы, получаемые в результате затвердевания основательно перемешанной и уплотненной смеси из минерального или органического вяжущего вещества с водой, мелкого и крупного заполнителей, взятых в определенных пропорциях.

Широкое применение находят бетоны, приготовленные на цементах или других неорганических вяжущих веществах. Эти бетоны обычно затворяют водой. В результате реакции между ними образуется цементный камень, скрепляющий зерна заполнителей в единый монолит. В качестве заполнителей используют преимущественно местные горные породы и отходы производства (шлаки и др.). Применение этих дешевых заполнителей снижает стоимость бетона, так как заполнители и вода составляют 85-90%, а цемент 10-15% от массы бетона.

Для управления свойствами бетона и бетонной смеси в их состав вводят различные химические добавки, которые ускоряют или замедляют схватывание бетонной смеси, делают ее более пластичной и удобоукладываемой, ускоряют твердение бетона, повышают его прочность и морозостойкость, а также при необходимости изменяют и другие свойства бетона.

На органических вяжущих веществах (битум, синтетические смолы и т.д.) бетонную смесь получают без введения воды, что обеспечивает высокую плотность и непроницаемость бетонов.

Многообразие вяжущих веществ, заполнителей, добавок и технологических приемов позволяет получать бетоны с самыми разнообразными свойствами. Как пример эффективной добавки, можно упомянуть о суперпластификаторе ДОФЕН-М . Применяется там, где необходимы высокоподвижные смеси или получение бетона высокой долговечности.

В современных условиях изменились технические и экономические предпосылки использования бетонов в строительстве. Все шире применяются композиционные вяжущие, суперпластификаторы и другие эффективные модификаторы структуры и свойств бетона, тонкодисперсные минеральные наполнители, эффективное оборудование. Решающим фактором в рыночной экономике стало качество и стоимость материала, скорость возведения объектов.Cейчас разработаны технологии бетонов, позволяющих на любых мелких песках получать конструкционные мелкозернистые бетоны, пенобетоны, растворы и другие материалы. Мелкозернистый бетон позволяет получать тонкостенные и слоистые конструкции, декоративный и фибробетон.

Для лучшего восприятия растягивающих напряжений бетон армируют стальными стержнями. В железобетоне арматуру располагают так, чтобы она воспринимала растягивающие напряжения, а сжимающие напряжения передавались на бетон. Совместная работа арматуры и бетона обусловливается хорошим сцеплением между ними и приблизительно одинаковыми температурными коэффициентами линейного расширения. Бетон предохраняет арматуру от коррозии.

Бетоны классифицируют также по средней плотности, виду вяжущего вещества и назначению.

# Особо тяжелые бетоны с плотностью более 2500 кг/м3 приготовляют на стальных опилках, стружках (сталебетон), железной руде (лимонитовый и магнетитовый бетоны) или барите (баритовый бетон).

# Тяжелые бетоны с плотностью 2100-2500 кг/м3 изготавливают на плотных заполнителях из горных пород (гранит, известняк, диабаз).

# Облегченный бетон с плотностью 1800-2000 кг/м3 производят на основе щебня из горных пород с плотностью 1600-1900 кг/м3.

# Легкие бетоны изготовляют на основе пористых заполнителей (керамзит, аглопорит, вспученный шлак, пемза, туф).

В последнее время особое внимание стали обращать на ячеистые бетоны (газобетон, пенобетон). Главной составляющей этих бетонов, во многом определяющей его свойства, является вяжущее вещество, по виду которого различают бетоны цементные, силикатные, гипсовые, шлакощелочные, полимерцементные и специальные.

Довольно широкое применение находят цементные бетоны. К разновидностям цементных бетонов относятся также декоративные бетоны (белый и цветной цемент), бетоны для самонапряженных конструкций (напрягающий цемент), бетоны для специальных целей (глиноземистый и безусадочный цемент).

Силикатные бетоны готовят на основе извести. Гипсовые бетоны на основе гипса применяют для внутренних перегородок, подвесных потолков и элементов отделки зданий. Разновидностью таких бетонов являются гипсоцементные - пуццолановые бетоны, обладающие повышенной водостойкостью. Применяются для объемных блоков санузлов, конструкции малоэтажных домов.

Шлакощелочные бетоны делают на молотых шлаках, затворенных щелочными растворами. Эти бетоны еще только начинают применяться в строительстве.

Полимербетоны изготовляют на основе различных видов полимерного связующего вещества. Такие бетоны более всего пригодны для работы в агрессивных средах и особых условиях воздействия (истирание, кавитация).

Полимерцементные бетоны получают на смешанном связующем, состоящем из цемента и полимерного вещества (водорастворимые смолы и латексы).

Специальные бетоны готовят с применением особых вяжущих веществ. Для кислотоупорных и жаростойких бетонов применяют жидкое стекло с кремнефтористым натрием, фосфатное связующее.

Бетоны применяют для различных видов конструкций. Бетонные и железобетонные конструкции изготовляют либо непосредственно на месте строительства - монолитный бетон и железобетон, либо на заводах и полигонах, для дальнейшего монтажа на строительной площадке - сборный бетон и железобетон.

В зависимости от области применения бетон различают:

# для железобетонных конструкций (фундаменты, колонны, балки перекрытий, мостовые конструкции);

# гидротехнический бетон (плотины, шлюзы, водопроводно-канализационные сооружения);

# для ограждающих конструкций (полы, тротуары, дорожные покрытия);

# специального назначения (кислотостойкий бетон, жароупорный, для радиационной защиты).

Общие требования ко всем бетонам:

# до затвердевания бетонные смеси должны легко перемешиваться, транспортироваться, укладываться;

# иметь определенную скорость твердения в соответствии с заданными сроками распалубки;

# расход цемента и стоимость строительного материала должны быть минимальны.

Бетонные смеси со стальными волокнами

Технология улучшения свойств цементирующих смесей за счет включения в них волокон известна давно. Такие естественные волокна, как джут и конский волос, еще в древние времена широко использовались для скрепления раствора.

Не одно десятилетие проводятся исследования по использованию синтетических, стальных, стеклянных, полипропиленовых, карбоновых, нейлоновых и других волокон для армирования цементного теста, раствора и бетонных смесей с целью улучшения их свойств.

Карбоновые волокна и стекловолокно пока не используются для бетонной смеси, хотя за рубежом проводятся работы в этом направлении.

Для армирования бетонов с крупным заполнителем, размером более 5 мм, в основном используются стальные или пропиленовые волокна.

Применение смесителей с опрокидными барабанами позволяет изготовлять бетон со стальными волокнами в промышленном масштабе. Механически просеянные проволочные волокна подаются конвейером в бетономешалку с опрокидным барабаном.

Стало обычной практикой подавать волокна в смесь при помощи механического распределителя. В этом случае может быть установлен автоматический контроль над количеством добавляемых волокон.

Известна практика введения волокон не на заводе, изготавливающем бетонную смесь, а непосредственно на строительной площадке, приемлемая в случае использования автобетоносмесителей, загруженных сухой смесью.

Свойства бетона зависят от типа используемых волокон, характеризующихся определенным параметрическим отношением (длина/диаметр). Волокна с отношением свыше 100 не рекомендуется использовать. Чаще всего, применяют волокна с отношением от 60 до 80. Проволока имеет диаметр от 0,25 до 0,65 мм и длину от 20 до 60 мм.

Для бетонов со стальными волокнами обычно применяют заполнители с наибольшей крупностью - 10 мм; соотношение крупного и мелкого заполнителя 1:1. Фибры с волокнами большей длины и диаметра позволяют применять заполнитель с максимальным размером 20 мм для полов промышленных зданий и в дорожных покрытиях. Для увеличения механической связи фибры и бетона выпускают волокна особой формы, например, проволоку с вмятинами (сочетание круглого и плоского сечений). Она хорошо сцепляется с цементным тестом, тем самым улучшаются характеристики бетона.

Во всем мире сохраняется рост производства фибробетона со стальными волокнами. Для расширения производства такого бетона первоочередное значение имеет разработка и применение современных механических распределителей фибры. Ведь, чтобы получить качественную бетонную смесь, необходимо равномерно распределить волокна по всему объему бетона.

Существующие заводы товарного бетона пока не позволяют в полном объеме обеспечить получение фибробетона должного качества. Их необходимо оснастить непрерывными смесителями или смесителями принудительного действия.

Долговечность бетона

Бетоны характеризуются высокой прочностью на сжатие, и, в то же время, возникает одинаковая для всех бетонов проблема - низкое сопротивление на разрыв и образование усадочных трещин при застывании. Рецепт устранения этой проблемы, состоящий в добавлении в бетонную смесь материалов, имеющих более высокую прочность и гибкость и повышающих однородность застывающего раствора, известен с древних времен.

Контролировать образование трещин можно не только вторичным армированием (в конструкционном бетоне стальной температурной арматурой, в плитах покрытия - сварной проволочной сеткой), но и модифицированием вяжущего вещества при помощи полипропиленовых волокон Фибрин, обработанных специальным составом.

Последний способ более прогрессивен. Он устраняет конструкционные проблемы, связанные с использованием сварной проволочной арматуры в перекрытиях, решает задачи ее размещения, позволяет сэкономить на приобретении металла. Волокно Фибрин может заменить сварную проволочную сетку, предотвращающую образование усадочных трещин в бетоне. У плиты, содержащей волокно Фибрин, прочность к изгибу на 2% выше. В определенной дозировке волокно заменяет вторичное армирование и обеспечивает пластичность бетона, но не заменяет конструктивную стальную арматуру. Фибрин применяется практически во всех типах цементных растворов. Такие бетонные растворы применяются в строительстве морских сооружений, в декоративных бетонах, при производстве камня для мощения и прочее.

Как пример, можно остановиться на полипропиленовых волокнах Fiber-Ad III, специально спроектированных для защиты бетона от раннего образования трещин при высыхании, усадке, термическом расширении. При добавлении к бетонной смеси во время перемешивания они упрочняют бетон в трех направлениях. Каждое волокно защищает от образования микротрещин, которые могут образоваться, если прочность бетона на растяжение небольшая. Fiber-Ad III используется в промышленных покрытиях, сборном бетоне, подпорных стенках, тоннелях, водопроводах, покрытиях мостов и различных системах для ремонта бетона. Эти волокна отвечают всем стандартам, химически инертные и не вступают в реакцию с ингредиентами бетона, химическими добавками и покрытиями на поверхности бетона. Они не адсорбируют воду, не токсичны, не гниют, не подвержены коррозии.

Песчаный бетон

Добыча камня и переработка его на щебень требуют больших затрат электроэнергии и рабочей силы. Существенен и экологический аспект проблемы использования щебня. Гораздо проще обеспечить стройки и заводы сборного железобетона песком, который обыкновенно является местным строительным материалом. Песчаный бетон, как правило, обладает более высокими физико-механическими характеристиками в границах марки и большей долговечностью по сравнению с бетоном на крупном заполнителе. Это позволяет снизить материалоемкость конструкций и повысить их эксплуатационную надежность. Возможно также использование технологических приемов, неприемлемых для крупнозернистых бетонов. В тех районах, где щебень привозной, стоимость изделий из песчаного бетона может быть ниже на 25-100%. Два основных направления изготовления конструкций из песчаного бетона получили наибольшее распространение в практике заводов сборного железобетона: вибропрессование - для мелкоштучных, преимущественно неармированных изделий и формование с помощью стандартных либо специальных виброплощадок для крупноразмерных железобетонных конструкций. Существующие технологии и оборудование для производства мелкоштучных изделий позволяют применять сверхжесткие цементно-песчаные смеси, уплотняемые методом объемного вибропрессования, что обеспечивает их высокую долговечность. Разработана система малоэтажного строительства из мелкоштучных изделий, основная номенклатура которых включает: блоки фундаментов, наружных стен (термоблоки), перегородок, перекрытий; изделия для кровли (черепицу), а также балки перекрытий, перемычки, ступени. При их изготовлении в качестве базового производства используется технология вибропрессования, а в качестве заполнителя - песок. Особенностью вибропрессования является не только изготовление изделий без форм, но и возможность использования карьерных (речных) песков, в том числе мелких и загрязненных, без предварительной их переработки - мойки, фракционирования, сушки.

Песок - единственный заполнитель в песчаном бетоне, наиболее дешевый и повсеместно распространенный строительный материал, стоимость которого в 2-3 раза ниже стоимости щебня твердых пород и в 6-8 раз ниже стоимости керамзитового гравия. Как считают специалисты, применение песчаного бетона в качестве базового материала для всех изделий в здании, использование вибропрессования как базовой технологии, отсутствие арматуры в подавляющем большинстве изделий и необходимости в наружной отделке - все это делает предлагаемую систему строительства наиболее дешевой в известной отечественной и зарубежной практике.

Разработан новый класс песчаных бетонов - конструкционные бетоны.

Практика применения песчаного бетона позволила определить, как основные, следующие области применения материала в промышленности сборного железобетона: дорожное строительство, конструкции, работающие преимущественно на сжатие (блоки, колонны), конструкции, предельное состояние которых определяется возникновением или раскрытием трещин (трубы), конструкции, связанные с работой в агрессивных средах.

Огар Леонард

А вот за второй комментарий спасибо. Я всегда стараюсь писать интересные статьи. И полезные.Дом у вас будет что надо.